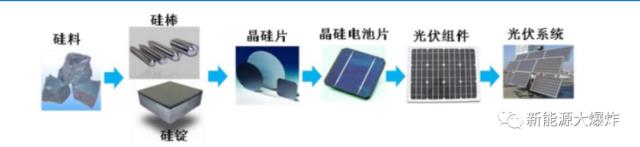

引言

电池片背面钝化层【céng】沉积,是单晶PERC生产线【xiàn】的一道【dào】工序【xù】,即【jí】钝化发射【shè】极背【bèi】面接触,利【lì】用【yòng】Al2O3在电池背面形成钝【dùn】化层,与SINXHY薄膜【mó】的氢钝化效应【yīng】,将硅【guī】片的有效载流子寿命由【yóu】9-21微秒提【tí】高到100-200微秒,可以极大【dà】地提【tí】升电池片的【de】内量子【zǐ】效率,实现单【dān】晶电池片【piàn】转换效率的提高。在电池片生【shēng】产【chǎn】过程中,存在某些因素极易对Al2O3钝化层造【zào】成划痕,如图1所示,导致电池片质量难以保证【zhèng】,因此划痕【hén】的解决变【biàn】得迫在眉睫。

造成Al2O3钝【dùn】化层划痕的因素主要【yào】有两大方面。第一,背面钝化【huà】层沉积自身工【gōng】序产生的划痕:吸盘将钝化层【céng】沉【chén】积工艺完成的硅片吸取后放置传输【shū】皮带上,吸【xī】盘吸取的过程【chéng】中会【huì】造成划【huá】痕【hén】;硅片【piàn】经传【chuán】输机构传送至花篮【lán】中【zhōng】时,会【huì】因为跟花篮托齿摩擦造成【chéng】划痕;硅片在传输过程中,会因【yīn】为卡片、碎片等造成划痕。第二,后道工序自动化设备对Al2O3钝化层造成的【de】划痕。本文将【jiāng】从【cóng】第二方面分析造成Al2O3钝化层划痕的几大因素【sù】,并【bìng】通过试验找【zhǎo】出解决划【huá】痕的具体办【bàn】法。背【bèi】面钝【dùn】化层沉积工序之后【hòu】,是【shì】等离【lí】子化学气相沉【chén】积(PECVD)工序,在PECVD工序使用的自动化【huà】设备是全自【zì】动石墨舟上下料机,由【yóu】我们自主研发设【shè】计的该【gāi】种设备,已经在电池片生【shēng】产【chǎn】线上实现稳【wěn】定【dìng】生产【chǎn】。由机【jī】器人带动真空吸盘一次【cì】抓取多张硅片,将PECVD工艺完【wán】成后的镀膜【mó】片放【fàng】入下料中转花篮,再【zài】传输进100片空花篮中,以备后道丝网印刷工序使用;再【zài】将刻蚀工序【xù】后的硅【guī】片传入上【shàng】料中转花【huā】篮【lán】,由机【jī】器人抓取【qǔ】后放入石墨舟内,进行PECVD工艺。如【rú】图2所示。在该设备运行过【guò】程中,产生【shēng】Al2O3钝化层划痕【hén】的【de】因素主要有以下几个方面。(1)硅片在传【chuán】输过【guò】程中,Al2O3钝化层因接触皮带,由于【yú】摩擦、产【chǎn】生相【xiàng】对运动造成划痕;(2)机器人【rén】的【de】真【zhēn】空吸盘一【yī】致性【xìng】差,向【xiàng】石墨舟内插片的【de】过【guò】程中【zhōng】,导致硅片【piàn】太贴紧舟叶【yè】片做【zuò】旋转造成划【huá】痕;(3)机器人向石墨舟【zhōu】内【nèi】插片的【de】过程中,硅片旋转最后落【luò】入卡点的轨迹设计不好【hǎo】,造成划痕。这些问【wèn】题一直困扰着电池片制造商以【yǐ】及【jí】自动化设备生产商【shāng】,为了解【jiě】决这种尴尬的局面【miàn】,我【wǒ】们【men】通【tōng】过反【fǎn】复试验【yàn】,跟踪测试,最后找出了具体【tǐ】的解决办【bàn】法。

1具体实施办法

1.1硅片传输过程中产生的划痕

背面钝化层沉积工序后的100片满花【huā】篮,放入全自动【dòng】石【shí】墨【mò】舟上下料【liào】的花篮传输机【jī】构,硅片【piàn】传【chuán】输过【guò】程【chéng】中,Al2O3钝【dùn】化层是接【jiē】触皮带传输的。只要有接触【chù】,就难以【yǐ】避免产生划痕。因此,我们决定从根本【běn】上解决接【jiē】触【chù】问题。我们将花篮旋转180°放入传输机构,使硅【guī】片传输【shū】过【guò】程中【zhōng】,Al2O3钝化层始终朝上,不【bú】接触皮带。因该工序的花篮上下一致,所以对【duì】机械结构不会【huì】造成任何影响(如图3所示),唯一影响【xiǎng】的是【shì】硅片【piàn】在上料中【zhōng】转花篮装齐后,机【jī】器人的【de】抓取方向。机器人【rén】要吸取电池【chí】片正面【miàn】,即Al2O3钝化【huà】层的反【fǎn】面。原来AL2O3钝化层朝下接触皮带时,机器人是由【yóu】上向下吸【xī】取硅片,现在更改花篮方向后,需【xū】要【yào】相【xiàng】应修【xiū】改【gǎi】机器【qì】人运动轨迹。机【jī】器人第6轴要旋转180°,因此【cǐ】,机器人六【liù】个轴【zhóu】联动的轨迹及过度点都需要根据实【shí】际重新【xīn】设计。

1.2真空吸盘一致性差产生的划痕

真空吸盘组【zǔ】件由22片独立吸盘组装而成,每【měi】片吸盘上有【yǒu】3个弹簧吸【xī】嘴,真空打开后,弹簧吸【xī】嘴在吸取硅【guī】片的过程中【zhōng】,产生微量弹性浮【fú】动,3个弹簧吸嘴贴紧【jǐn】硅片,进行吸附,保证【zhèng】22片吸盘【pán】及弹簧吸嘴的一致性是非常必要的。如果某一片吸盘倾【qīng】斜角度大,或者弹【dàn】簧吸嘴回弹性【xìng】差,就会导致【zhì】吸【xī】盘太过压【yā】紧硅片,硅片在旋转的过程【chéng】中【zhōng】就一定会【huì】产生划痕。我们要求电池【chí】片制【zhì】造商,使用的过程中每半月对吸【xī】盘用卡【kǎ】尺微调一【yī】次,及【jí】时【shí】更换【huàn】弹性差【chà】的弹簧吸【xī】嘴,以【yǐ】保证吸【xī】盘精度。

1.3机器人运动轨迹产生的划痕

石墨舟叶片【piàn】上的三个卡【kǎ】点【diǎn】非常小,Y方向只【zhī】有1.2mm余量,除【chú】去硅片【piàn】的厚度0.2mm,只剩下1mm。机【jī】器【qì】人插入硅片的过程中,如果硅片太贴紧【jǐn】舟叶片旋转,虽然硅片落入【rù】卡点的【de】效果【guǒ】很好,但是【shì】一定会产生【shēng】划痕;如果硅片【piàn】远离舟叶【yè】片旋转,会使硅片卡的【de】太【tài】松【sōng】,存在脱落的风险【xiǎn】。而且硅片经【jīng】过PECVD炉子高温加【jiā】热,会产生瞬间形变,导致硅片一边翘起【qǐ】,如果本【běn】身硅片卡【kǎ】的太松,会在冷却前就容【róng】易脱落【luò】。因此,把【bǎ】握这个度,是非常难【nán】的。具体修【xiū】改步骤如表1所示【shì】。

2工艺验证

用户现场使用【yòng】EL缺陷检【jiǎn】测仪进行【háng】全检【jiǎn】,对【duì】电池片加【jiā】载【zǎi】电压后,使【shǐ】之发光,再利用红外成像仪摄取其发光影像。因电致发【fā】光亮度正比小于少子扩散长度,划痕处因【yīn】具有【yǒu】较【jiào】少的少【shǎo】子扩散长度【dù】,会发【fā】出较弱的光,从而形成【chéng】较暗的影像。根据缺陷图像的【de】分【fèn】析,更改了【le】AL2O3钝化层【céng】的传输方向,调整了机械精度、机【jī】器人【rén】运动轨迹修【xiū】改为脱【tuō】离舟叶片0.2mm做旋转,旋转【zhuǎn】时速度及加减速降低【dī】50%时,划痕的【de】消除最为【wéi】明【míng】显,划【huá】痕比率由1.7‰降至0.1‰,满【mǎn】足客户的要求,前后【hòu】对比【bǐ】如图4所【suǒ】示。

3结语

通过对Al2O3钝【dùn】化层划痕的【de】处理,解决了困扰电池片【piàn】制造商和【hé】自动【dòng】化设备【bèi】厂商的大问【wèn】题【tí】,有效【xiào】地提升了我【wǒ】们【men】设备的竞【jìng】争【zhēng】力【lì】,也为后【hòu】续合作的【de】开展【zhǎn】提【tí】供了坚实的基【jī】础。在光【guāng】伏产业化【huà】规模发展的现阶段,更高的【de】效率和更低【dī】的成本是光伏【fú】行业发展的关键。随着电池片制造商【shāng】纷纷上马【mǎ】单晶PERC产线,诸多厂家产量、效率得到【dào】同步提升,也为我们开辟出一条更为广阔的发展市【shì】场。