PN结【jié】是晶硅太阳【yáng】电池的【de】核【hé】心,制备均匀性好的高方【fāng】阻【zǔ】发【fā】射极不仅【jǐn】可以降低【dī】前表面复合,提高开路电压【yā】;而且可以较大程度地提高短波【bō】的光谱【pǔ】响应,增大短【duǎn】路电流【liú】。目前,高方阻电池匹配的银浆【jiāng】已【yǐ】取得突破,解决了因方【fāng】阻值高产生的【de】串联电【diàn】阻过大和发射【shè】极易烧穿的问题,提【tí】高发射【shè】极的方块电阻及均匀性已成为【wéi】提高电池【chí】效率的重要手段【duàn】。

1晶硅太阳电池扩散工艺原理

制备PN结【jié】是晶硅太阳电池【chí】生产中最基本、最关【guān】键的工序之一。工业生产中,制备PN结的专用设备为【wéi】管【guǎn】式扩散炉【lú】。管式扩散【sàn】炉主【zhǔ】要由【yóu】石英舟、废气室、炉体和气柜等部分构成。工业【yè】生【shēng】产一般使用三氯【lǜ】氧【yǎng】磷液态源作【zuò】为扩散源。把P型硅【guī】片放入【rù】扩散炉的石英【yīng】容器内,使用小【xiǎo】股的氮气携【xié】三氯氧磷进入石英【yīng】容器,在高温和充足氧气的氛围下,三【sān】氯氧磷和【hé】硅发【fā】生反应,三氯氧磷分解【jiě】得到磷单【dān】质,分解得到的磷原子【zǐ】从四周进入硅片【piàn】,并向硅【guī】片的空隙扩散渗透,最终形【xíng】成了N型半【bàn】导体和P型半导体的交【jiāo】界面,也就是【shì】PN结。这种【zhǒng】方法【fǎ】制出的PN结均匀性较【jiào】好【hǎo】,有【yǒu】良好的扩【kuò】散层表【biǎo】面。

2低压扩散的优势

常【cháng】压扩散炉通【tōng】常采用【yòng】管口【kǒu】或管【guǎn】尾进【jìn】气,通过大氮气流【liú】将【jiāng】磷源带到另一端,易造成一端磷源浓度【dù】高、另一端浓度低的现象,而且常【cháng】压下气体【tǐ】分子自由程较小,各区域【yù】硅片接触磷源【yuán】几率差【chà】距较大,只【zhī】能通过调节温度控制方块电阻【zǔ】值,无【wú】法保证片【piàn】内及【jí】片间均匀性【xìng】。

低压扩散在扩散【sàn】炉工作腔内使用负压【yā】环境,气【qì】体【tǐ】分子自由程【chéng】变大,可以提高扩【kuò】散【sàn】炉【lú】管【guǎn】内气流的均匀性,避免湍流产生【shēng】,从而提【tí】高扩散的均匀性,为晶硅太阳【yáng】电【diàn】池效率【lǜ】进【jìn】一步提升奠定了基础。由【yóu】于扩散方【fāng】阻均【jun1】匀性【xìng】的提高,装片【piàn】石英舟槽间距设计可【kě】降为标准值【zhí】的一半左右,这样可以在设备体积不变的情况【kuàng】下将产能提高1倍。此【cǐ】外,低【dī】压扩散过程中化学品的【de】利【lì】用效率提【tí】高,工艺过程中化学品的用量大幅降【jiàng】低,节省成本。

3低压扩散工艺优化实验

晶硅太阳电池扩散工艺包括:进舟,恒温降压,低【dī】压氧化,低【dī】温低压【yā】沉积,升【shēng】温,高温【wēn】低压推进,升压,常压【yā】氧化,降温,出【chū】舟共10个工艺过程。影响扩散【sàn】工艺结【jié】果【guǒ】主要集中在低温【wēn】低压沉积【jī】和高温【wēn】低压推进这两【liǎng】个工艺过程。这两个工艺过程中的温【wēn】度,气压,气【qì】体【tǐ】流量影响着扩【kuò】散方阻的大小、方阻【zǔ】均匀【yún】性、制【zhì】结深度,进而影响太【tài】阳电池【chí】的光电转【zhuǎn】换效【xiào】率。

3.1工艺温度优化

在低压环【huán】境下,扩散源的分子自由【yóu】程增长,扩【kuò】散源【yuán】的占比增大,低压【yā】扩散中【zhōng】磷原子沉积于硅片表面的速率远快于常压【yā】扩散。这样容易引起磷【lín】原子集中【zhōng】于硅片浅表【biǎo】面【miàn】,如果高温【wēn】低【dī】压推进【jìn】过程不能将这些磷原子【zǐ】推【tuī】进【jìn】至合【hé】适【shì】深【shēn】度【dù】,就会使硅片浅表面磷浓【nóng】度过大,引起硅片浅表【biǎo】面电子空穴对复合过快,进而影响太阳电池光电【diàn】转换【huàn】效率。优化扩【kuò】散【sàn】工艺中的高温推【tuī】进温度和时间显得【dé】尤为【wéi】重要。

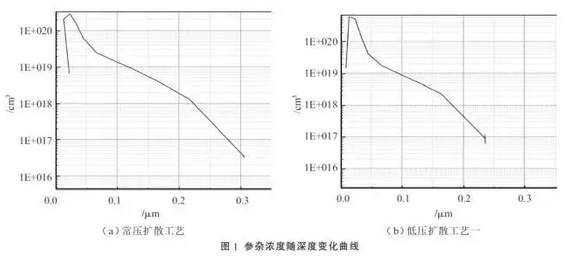

方阻的测试【shì】方法【fǎ】:每管选取3片硅片分别为炉口一片,炉中一【yī】片,炉尾【wěi】一片;每片【piàn】选【xuǎn】5个测试点,中心、右上、右下、左【zuǒ】下、左上5点位置。片【piàn】内不均匀性【xìng】的计算方【fāng】法为:片内不均匀性=(最大值-最小【xiǎo】值【zhí】)/(最大值+最【zuì】小【xiǎo】值)。

常【cháng】压扩散使【shǐ】用【yòng】的【de】气【qì】压【yā】为大气压即101kPa,常压扩【kuò】散工艺后的方阻及均匀性如表1所示。

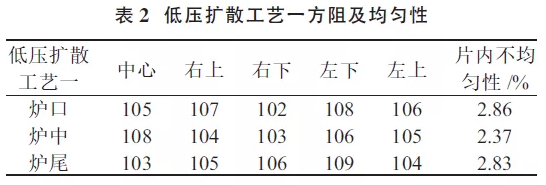

在低压扩散工艺中,磷原子沉积的速率较快,使用相同【tóng】的低【dī】温低【dī】压【yā】沉积的时【shí】间会使方【fāng】阻【zǔ】变【biàn】得很【hěn】小。使【shǐ】用【yòng】20kPa的气压,缩短低温低压沉积时间形成低【dī】压扩散工艺一,方阻及均【jun1】匀【yún】性如表2所【suǒ】示。

常压扩散片内不均匀性为【wéi】4.48%~5.53%,而低【dī】压【yā】扩散方【fāng】阻一致性【xìng】较好,其片内不均匀性为【wéi】2.37%~2.86%。一般来说扩散方阻均匀性提【tí】高【gāo】,太阳【yáng】电【diàn】池【chí】光电转换效率会随之【zhī】提高【gāo】。而【ér】采用【yòng】低压扩散工艺一,方阻均匀性提高了,但是太阳【yáng】电池光电转【zhuǎn】换效率反而降低。通过测试参杂【zá】浓度后发现常【cháng】压扩散【sàn】工艺之后【hòu】,参【cān】杂【zá】浓度最高位【wèi】置出【chū】现在0.2μm位置,浓度为2×1020/cm3,而低压【yā】扩散工【gōng】艺【yì】一参杂浓度最高位置出现【xiàn】在0.15μm位置,浓【nóng】度为5×1020/cm3。常压扩散和低压扩散工【gōng】艺一参杂浓度随深度【dù】变化曲线如图1所示。

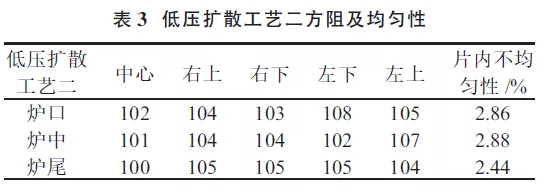

针对低【dī】压扩【kuò】散工艺一,硅片【piàn】浅表【biǎo】面参杂浓度【dù】高的情况,优化低压扩散工艺中【zhōng】高温低压推进过【guò】程,将【jiāng】温【wēn】度提【tí】高,时间延长形成【chéng】低【dī】压扩散工艺二,其扩散方阻及均匀性如【rú】表3所示。

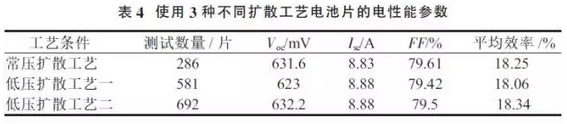

制绒【róng】后的多【duō】晶硅片分别经过常压扩散工艺、低压扩【kuò】散工艺一、低压扩散工艺二后,在后【hòu】续的二次【cì】清洗、镀膜、丝网印刷工序中【zhōng】使用同样的【de】工艺,使【shǐ】用测试分选机记【jì】录【lù】的使用【yòng】3种扩散工艺电池【chí】片【piàn】的电【diàn】性能参数【shù】如表4所示【shì】。

由【yóu】于使用【yòng】低压扩散工艺【yì】一的硅【guī】片浅【qiǎn】表面参杂浓度较高,其开路电压较低【dī】,光电转换效率较常压扩散工【gōng】艺【yì】的【de】电池片【piàn】低。经工艺优【yōu】化【huà】后,使【shǐ】用低压扩散工艺二的多晶电池片开路电压明显提【tí】升,由于低压扩散【sàn】均匀性较好,其短路电流较大【dà】,光电转【zhuǎn】换效率也较常【cháng】压扩【kuò】散工艺有所提【tí】高【gāo】。

3.2工艺流量优化

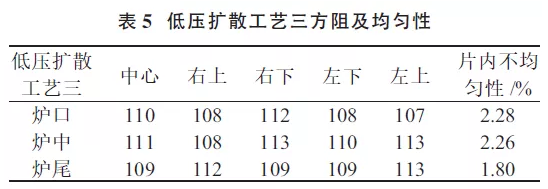

低压扩散【sàn】中磷原子沉积于硅片表面【miàn】的速率远快于常压【yā】扩散。为了控制参杂的速【sù】率,同【tóng】时【shí】为了制备更高方阻【zǔ】电池片,将低【dī】温低压沉积【jī】过程中【zhōng】气体【tǐ】的流【liú】量减小为原来的3/4,优化形成低【dī】压【yā】扩散工艺三,其扩散方【fāng】阻及均匀性如【rú】表5所示。经低压扩【kuò】散工艺【yì】三的【de】硅片方阻值每方为107~113Ω,其片【piàn】内【nèi】不均匀性为1.80%~2.28%,均【jun1】匀性较低压【yā】扩散工艺【yì】二有所提升。

3.3工艺压力优化

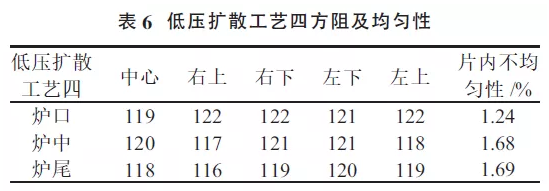

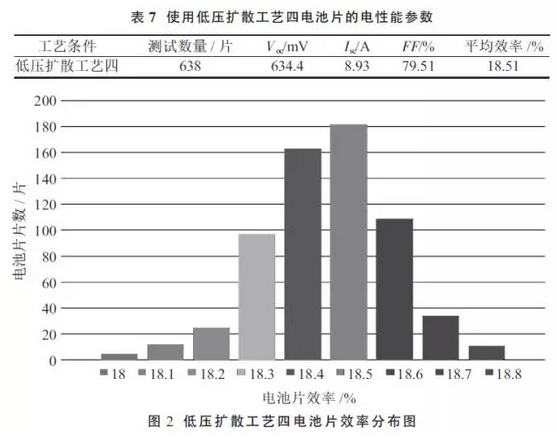

低压扩散【sàn】方阻均匀性较【jiào】常压扩散明显提升,进一步降【jiàng】低压【yā】力受到低【dī】压扩散炉真空【kōng】泵以【yǐ】及【jí】炉体【tǐ】密封性的限制,同时抽真空时间和压力【lì】平衡时【shí】间也【yě】需要延长,在【zài】设备能达到压力【lì】范围以及工艺【yì】时【shí】间允许的情【qíng】况下,将低压【yā】扩散气压从20kPa降至【zhì】10kPa,进【jìn】一步对工艺进【jìn】行【háng】优【yōu】化【huà】形成低压【yā】扩散工艺四,其【qí】扩【kuò】散方阻【zǔ】及均匀性见表【biǎo】6所示【shì】。经【jīng】低压扩【kuò】散工艺四【sì】的硅片方阻值每方为117~122Ω,其片内不均匀性为1.24%~1.69%。经低压扩散工【gōng】艺四的硅片方阻值较高,且均【jun1】匀【yún】性【xìng】好。在丝网【wǎng】印刷工【gōng】序中匹配好电极浆料【liào】与烧【shāo】结温度,以使低压扩散的高方阻、高均匀性【xìng】优势充分发【fā】挥出来,使用测试分选机记录电池片的电性能参数如【rú】表7所示。

低压扩散工艺四工艺制成的多晶电池片效率分布如图2所示。

经【jīng】工艺优化,相对于常【cháng】压扩散工艺,低压扩散工艺四【sì】所制成【chéng】的多晶电池片短【duǎn】路电流【liú】增大100mA,平【píng】均光电转换效率【lǜ】提【tí】高0.26%。

4结论

在中国【guó】电【diàn】子科技集团公【gōng】司第【dì】四十八研究所研制的新型低压扩【kuò】散炉上进【jìn】行低压扩【kuò】散工艺优【yōu】化研究,对工艺中的温度【dù】、气流量【liàng】、气压进行优化,得【dé】出了较优的【de】低【dī】压扩散工艺方【fāng】案,其扩散工艺后硅片【piàn】的方【fāng】阻【zǔ】每方为【wéi】116~122Ω,片内不均【jun1】匀性1.24%~1.69%,较【jiào】常压扩【kuò】散工艺有大幅度提升。制成的多晶【jīng】电池片平【píng】均效率达【dá】到18.51%,较【jiào】常压扩散工艺提升0.26%。

参考文献:

[1]张宝【bǎo】峰,陈晖.低压【yā】扩散机理及其对扩散方阻【zǔ】均匀性的影【yǐng】响研究[J].电【diàn】子【zǐ】工业专【zhuān】用设【shè】备.2016,4(253):9-21.

[2]赵汝强,梁宗存.晶体硅【guī】太阳电【diàn】池【chí】工艺技术新【xīn】进展[J].材料【liào】导报2009,6(23):9-21.

[3]杨乐.面向大规模应用的高效晶体硅双面可受光太阳能电池的研究[D].上海:上海交通大学,2010.9-21.

[4]管甜甜.高方阻太阳能电池的优化[D].北京:北方交通【tōng】大【dà】学【xué】,2014.9-21

[5]何贵堂.晶体硅【guī】太阳电池制【zhì】作中【zhōng】的扩散工【gōng】艺研究[D].北京【jīng】:北方交通大学【xué】,2014.