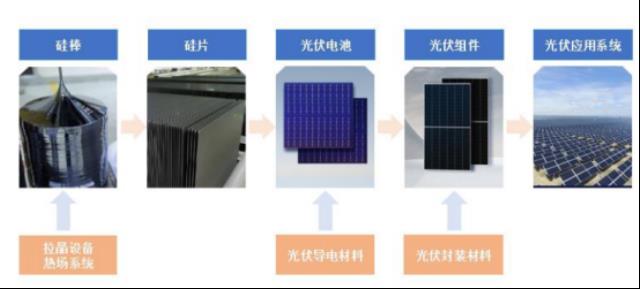

光伏组件是光伏电站的核心组件,直接关系电站的【de】收益【yì】,是决不能马虎的。那么,对于【yú】光伏组件,你又知【zhī】道【dào】多少呢?

光伏组件的种类

1)单晶硅组件

目前单晶硅【guī】组【zǔ】件是目前所【suǒ】有种类中光【guāng】电【diàn】转换效率最【zuì】高的。单晶硅采用钢化玻璃以及【jí】防水【shuǐ】树脂进行封装【zhuāng】,坚固耐用,使用寿命一般可达【dá】25年。

2)多晶硅组件

多晶【jīng】硅组件的制【zhì】作工艺与【yǔ】单晶硅差不多,但是【shì】多晶硅的【de】光电转换效率则要降低一些。多晶硅比【bǐ】单晶硅【guī】太阳能电池的制【zhì】作成【chéng】本要便宜【yí】一些,材料制造【zào】简便,节约电耗,总的【de】生产成本较低,因此【cǐ】得【dé】到大量【liàng】发展。

2)非晶硅组件

非晶硅组【zǔ】件也就是我【wǒ】们【men】所说的薄膜组件,它的制作工艺过【guò】程大【dà】大简化,硅【guī】材料消耗很少,电【diàn】耗更低,它【tā】的主要【yào】优点是在弱【ruò】光【guāng】条件也能发【fā】电。但非晶硅太阳电池存在的主要问题是光电【diàn】转换效率【lǜ】偏低。

光伏组件的应用领域

■小型用户太阳能电源:

1)小型电源10-100W不等,用于边远无电地区如高原【yuán】、海【hǎi】岛、牧区、边防哨所等军民【mín】生活【huó】用【yòng】电。

2)家庭光伏发电,3-5KW家庭屋顶并网发电系统,满足居民日常用电。

3)光伏水泵:解决无电地区的深水井饮用、灌溉等问题。

■交通领域:

如航标灯、交通【tōng】/铁路信号灯、交通【tōng】警示/标【biāo】志灯、宇翔路灯、高空障【zhàng】碍灯、高速公路【lù】/铁路无线【xiàn】电话【huà】亭、无人【rén】值守道班供电【diàn】等。

■通讯/通信领域:

太阳能【néng】无【wú】人值守微波【bō】中继站【zhàn】、光缆维【wéi】护站、广【guǎng】播【bō】/通讯/寻呼电源系【xì】统;农村载【zǎi】波电话光伏【fú】系统、小型通信机、士【shì】兵GPS供电等。

■石油、海洋、气象领域:

石油管道和水【shuǐ】库闸门阴极【jí】保【bǎo】护【hù】太阳能电源系统、石油钻井平台生活及应急电源、海洋【yáng】检测设【shè】备、气象/水文观测设备【bèi】等【děng】。

■家庭灯具电源:

太【tài】阳能庭院灯、草坪灯、太阳能【néng】路灯、手提灯、野营【yíng】灯【dēng】、登山灯【dēng】、垂钓灯、黑光灯、割胶【jiāo】灯、节能灯等【děng】。

■光伏电站:

大型地面电站【zhàn】、10KW-50MW独立光【guāng】伏电站、风光(柴)互【hù】补【bǔ】电站、各种大【dà】型停车厂【chǎng】充【chōng】电站等。

■太阳能建筑:

■其他领域:

1)与汽车配套:太阳能汽【qì】车/电动【dòng】车、电【diàn】池【chí】充电【diàn】设备、汽车空【kōng】调、换气扇【shàn】、冷饮箱等【děng】;

2)太阳能制氢加燃料电池的再生发电系统;

3)海水淡化设备供电;

4)卫星、航天器、空间太阳能电站等。

光伏组件质量问题及预防措施

1蜗牛纹

1.蜗【wō】牛纹的出现是一个综合的【de】过程,EVA胶膜中的助剂、电池片表面银浆构成、电池【chí】片的【de】隐裂【liè】以及【jí】体【tǐ】系中水份的催化【huà】等因素都会对蜗牛纹的【de】形成起促进作用,而【ér】蜗牛纹现象的出现【xiàn】也不是必然,而是有它偶然的引【yǐn】发因素。EVA胶膜配方中包含交联剂,抗【kàng】氧剂,偶联剂等【děng】助剂,其中交联剂一般采【cǎi】用【yòng】过【guò】氧【yǎng】化物来引【yǐn】发EVA树【shù】脂的交联,由于过氧化物属于活性较【jiào】高【gāo】的引发剂【jì】,如果【guǒ】在经过【guò】层【céng】压后交联剂还有较【jiào】多残留的话,将会对蜗【wō】牛纹的产【chǎn】生有引【yǐn】发和加速作用【yòng】。

2.EVA胶膜使【shǐ】用【yòng】助剂都有纯【chún】度【dù】的【de】指【zhǐ】标,一般来说纯度要求要在99.5%以【yǐ】上。助剂【jì】中的杂质主【zhǔ】要是合成中的副产【chǎn】物以【yǐ】及合成中【zhōng】的助剂残留,以【yǐ】小分子状态存在,沸点较高,无法通【tōng】过层压抽真空的方法从体【tǐ】系中排除,所以助剂如果纯度不【bú】高,那么这些杂质也【yě】将会影响EVA胶膜的【de】稳定性,可【kě】能会造【zào】成蜗牛纹的出现。

组件影响:

1.纹路一般都伴随着电池片的隐裂出现。

2.电池片表面被氧化。

3.影响了组件外观。

预防措施:

1.VA胶膜使用符合纯度指标的助剂。

2.安装过程中对组件的轻拿轻放有足够认识。

2EVA脱层

1.交联度不合格.(如层压机温度低,层压时间短等)造成。

2.EVA、玻璃、背板等原材料表面有异物造成。

3.EVA原材料成分(例【lì】如乙【yǐ】烯和醋酸乙烯【xī】)不均导致不能在正常温度下溶解【jiě】造【zào】成脱层。

4.助焊剂用量过多,在外界长时间遇到高温出现延主栅线脱层。

组件影响:

1.脱层面【miàn】积较小时影【yǐng】响组件【jiàn】大功率失效。当脱层【céng】面积较大时【shí】直接导致【zhì】组件失效【xiào】报废。

预防措施:

1.严【yán】格控制层压机温度【dù】、时间等重【chóng】要参数并【bìng】定期按照要求做交联度实验,并将【jiāng】交【jiāo】联度控【kòng】制【zhì】在85%±5%内。

2.加强原材料供应商的改善及原材检验。

3.加强制程过程中成品外观检验。

4.严格控制助焊剂用量,尽量不超过主栅线两侧0.3mm。

3硅胶不良导致分层&电池片交叉隐裂纹

1.交联度不合格,如层压机温度低,层压时间短等造成。

2.EVA、玻璃、背板等原材料表面有异物造成。

3.边框打胶有缝隙【xì】,雨【yǔ】水进【jìn】入【rù】缝隙内后组【zǔ】件长时间工作中发热导【dǎo】致组件边缘脱【tuō】层

4.电池片或组件受外力造成隐裂。

组件影响:

1.分层会导致组件内部进水使组件内部短路造成组件报废。

2.交叉隐裂会造成纹碎片使电池失效,组件【jiàn】功率衰减【jiǎn】直接影【yǐng】响【xiǎng】组件【jiàn】性【xìng】能。

预防措施:

1.严格控制【zhì】层压机【jī】温度【dù】、时间【jiān】等重要参数并定期按照要求做【zuò】交联度实验【yàn】。

2.加强原材料供应商的改善及原材检验。

3.加强制程过程中成品外观检验。

4.总装打胶严格要求操作手法,硅胶需要完全密封。

5.抬放组件时避免受外力碰撞。

4组件烧坏

汇流条与焊带接触面积较小或虚焊出现电阻加大发热造成组件烧毁。

组件影响:

1.短时【shí】间内对组件【jiàn】无影【yǐng】响,组件在【zài】外界【jiè】发电系统上长时间工作会被烧坏最【zuì】终导致报【bào】废。

预防措施:

1.在汇流【liú】条【tiáo】焊接和【hé】组件修【xiū】复工序需要严格按照作业指【zhǐ】导【dǎo】书要求进行焊接【jiē】,避免在焊接过程中出现焊【hàn】接【jiē】面积过小。

2.焊接完成后需要目视一下是否焊接ok。

3.严格控制焊接烙【lào】铁【tiě】问题在【zài】管控范围内(375±15)和焊接时【shí】间【jiān】2-3s。

5组件接线盒起火

1.引线在卡槽内没有被卡紧出现打火起火。

2.引线和接线盒焊点焊接面积过小出现电阻过大造成着火。

3.引线过长接触接线盒塑胶件长时间受热会造成起火。

组件影响:

1.起火直接造成组件报废,严重可能一起火灾。

预防措施:

1.严格按照sop作业将引出线完全插入卡槽内。

2.引出线和接线盒焊点焊接面积至少大于20平方毫米。

3.严格控制引出线长度符合【hé】图纸【zhǐ】要【yào】求【qiú】,按照sop作业.避【bì】免引出线接触接【jiē】线【xiàn】盒塑胶件。

6电池裂片

1.焊接过程中操作不当造成裂片。

2.人员抬放时手法不正确造成组件裂片。

3.层压机故障出现组件类片。

组件影响:

1.裂片部分失效影响组件功率衰减。

2.单片电池片功率衰减或完全失效影响组件功率衰减。

预防措施:

1.汇流条焊接和返工区域严格按照sop手法进行操作。

2.人员抬放组件时严格按照工艺要求手法进行抬放组件。

3.确保层压【yā】机定期【qī】的保养.每做过设【shè】备【bèi】的配件更换都【dōu】要严格做【zuò】好首件确认ok后在生产。

4.EL测试严格把关检验,禁止不良漏失。

7电池助焊剂用量过多

1.焊接机调整助焊剂喷射量过大造成。

2.人员在返修时涂抹助焊剂过多导致。

组件影响:

1.影响组件主栅线位置EVA脱层。

2.组【zǔ】件在发电系统上长时间后出现闪电纹黑【hēi】斑【bān】,影【yǐng】响【xiǎng】组件功率衰减使组件寿【shòu】命减少【shǎo】或造成报废。

预防措施:

1.调整焊接机助焊剂喷射量.定时检查。

2.返修区【qū】域在更换电池片时请使【shǐ】用【yòng】指定的助焊笔【bǐ】,禁【jìn】止用大头【tóu】毛刷涂抹助焊【hàn】剂。

8虚焊、过焊

1.焊接温度过多或助焊剂涂抹过少或速度过快会导致虚焊。

2.焊接温度过高或焊接时间过长会导致过焊现象。

组件影响:

1.虚焊【hàn】在短时间出【chū】现焊【hàn】带与电【diàn】池片脱层,影响组件功率【lǜ】衰减或失效。

2.过焊导致电池片内【nèi】部电极被损坏,直接影【yǐng】响组【zǔ】件功【gōng】率衰减降低组件寿【shòu】命或【huò】造成报废【fèi】。

预防措施:

1.确保焊【hàn】接【jiē】机【jī】温度、助焊剂喷射量和焊接时【shí】间的参数设定【dìng】.并要定期检查。

2.返修区域要确【què】保烙铁的温度、焊接时间【jiān】和使【shǐ】用【yòng】正确的助焊笔涂抹【mò】助焊剂。

3.加强EL检验力度,避免不良漏失下一工序。

9焊带偏移或焊接后翘曲破片

1.焊接机定位出现异常会造成焊带偏移现象。

2.电池片原材主栅线偏移会造成焊接后焊带与主栅线偏移。

3.温度过高焊带弯曲硬度过大导致焊接完后电池片弯曲。

组件影响:

1.偏移会导致焊带与电【diàn】池【chí】面积接触减少,出现【xiàn】脱层或【huò】影响功【gōng】率衰减。

2.过焊导【dǎo】致电池【chí】片内【nèi】部电极被损坏,直接影响组件功【gōng】率【lǜ】衰减【jiǎn】降低组件寿命或造成【chéng】报废。

3.焊接后弯曲造成电池片碎片。

预防措施:

1.定期检查焊接机的定位系统。

2.加强电池片和焊带原材料的来料检验。

10组件钢化玻璃爆和接线盒导线断裂

1.组件在搬运过程中受到严重外力碰撞造成玻璃爆破。

2.玻璃原材有杂质出现原材自爆.。

3.导线没有按照规定位置放置导致导线背压坏。

组件影响:

1.玻璃爆破组件直接报废。

2.导线损坏导致组件功率失效或出现漏电连电危险事故。

预防措施:

1.组件在抬放过程中要轻拿轻放.避免受外力碰撞。

2.加强玻璃原材检验测试。

3.导线一定要严格按照要求盘放.避免零散在组件上。

11气泡产生

1.层压机抽真空温度时间过短,温度设定过低或过高会出现气泡。

2.内部不干净有异物会出现气泡。

3.上手绝缘小条尺寸过大或过小会导致气泡。

组件影响:

1.组件气泡会影响脱层.严重会导致报废。

预防措施:

1.层压机抽真空时间温度参数设定要严格按照工艺要求设定。.

2.焊接和层叠工序要注意工序5s清洁。,

3.绝缘小条裁切尺寸严格要求进行裁切和检查。

12热斑和脱层

1.光【guāng】伏组件热【rè】斑是指组件在阳光照射下【xià】,由于部分电池片受到遮挡无法工作,使得被遮盖【gài】的部分【fèn】升温远远大于未被遮盖部分,致使温度过高出现烧【shāo】坏的【de】暗【àn】斑【bān】。

2.光【guāng】伏组件热【rè】斑的形【xíng】成主要由两个内在因素构成,即内【nèi】阻和【hé】电池片【piàn】自身暗电流。热斑【bān】耐久试【shì】验是为确定太阳电池组【zǔ】件承【chéng】受热【rè】斑加热效应能力的【de】检【jiǎn】测试验。通过合理的时间和过程对太【tài】阳电池组件进行检测,用以表明太阳【yáng】电【diàn】池能够在规定的条【tiáo】件下长期使【shǐ】用【yòng】。热斑【bān】检测【cè】可采【cǎi】用红【hóng】外线热像仪进行【háng】检测,红外线热像仪可利用热成像【xiàng】技术,以可见热【rè】图显【xiǎn】示【shì】被测目标温度及其【qí】分布【bù】。

3.脱层层压温度、时间等参数不符合标准造成。

组件影响:

1.热斑导致组件功率衰减失效或者直接导致组件烧毁报废。

2.脱层导致组件功率衰减或失效影响组件寿命使组件报废。

预防措施:

1.严格按照返修SOP要求操作,并注意返修后检查注意5s。

2.焊接处烙铁温度焊焊机时间的控制要符合标准。,

3.定时检【jiǎn】查层压机参数是否【fǒu】符合工艺要,同【tóng】时【shí】要按【àn】时做交联度实验确保交【jiāo】联【lián】度符合要求85%±5%。

13EVA脱层

1.交联度不合格.(如层压机温度低,层压时间短等)造成。

2.EVA、玻璃、背板等原材料表面有异物造成。

3.EVA原材料成分(例【lì】如乙【yǐ】烯和醋酸乙烯)不均导致【zhì】不能在【zài】正【zhèng】常温度【dù】下溶解造成脱层【céng】。

组件影响:

1.脱层会导致组件内部进水使组件内部短路造成组件失效至报废。

预防措施:

1.严【yán】格【gé】控制层【céng】压机温度、时间等重要【yào】参数并定【dìng】期按照要求【qiú】做交联度实验。确【què】保交联【lián】度符合要求【qiú】85%±5%。

2.加强原材料供应商的改善及原材检验。

3.加强制程过程中成品外观检验。

14低效

1.低【dī】档次【cì】电池片混【hún】放到高档次组【zǔ】件内(原材【cái】混料/或制程中【zhōng】混料)。

组件影响:

1.影响组件整体功率变低,组件功率在短时间内衰减幅度较大。

2.低效片区域会产生热班会烧毁组件。

预防措施:

1.产线在投【tóu】放【fàng】电池片时不同档次【cì】电池片做【zuò】好区分,避免混【hún】用,返【fǎn】修区域【yù】的电【diàn】池片档次也要做好标识,避【bì】免误用。

2.EL测试人员要严格检验,避免低效片漏失。

15硅胶气泡和缝隙

1.硅胶气泡和缝隙主要是硅胶原材内有气泡或气枪气压不稳造成。

2.缝隙主要原因是员工手法打胶不标准造成。

组件影响:

1.有缝【féng】隙的地方会有【yǒu】雨水进入,雨水进【jìn】入后组【zǔ】件工作【zuò】时发热会造成【chéng】分层现象。

预防措施:

1.请原材料厂商改善,IQC检验加强检验。

2.人员打胶手法要规范。

3.打完胶后人员做自己动作,清洗人员严格检验。

16漏打胶

1.人员作业不认真,造成漏打胶。

2.产线组件放置不规范,人员拉错产品流入下一工序。

组件影响:

1.未打胶会进入雨水或湿气造成连电组件起火现象。

预防措施:

1.加强人员技能培训,增强自检意识。

2.产线严格按照产品三定原则摆放,避免误用。

3.清洗组件和包装处严格检验,避免不良漏失。

17引线虚焊

1.人员作业手法不规范或不认真,造成漏焊。

2.烙铁温度过低、过高或焊接时间过短造成虚焊。

组件影响:

1.组件功率过低。

2.连接不良出现电阻加大,打火造成组件烧毁。

预防措施:

1.严格要求操作人员执行SOP操作,规范作用手法。

2.按时点检烙铁温度,规范焊接时间。

18接线盒硅胶不固化

1.硅胶配比不符合工艺要求造成硅胶不固化。

2.出胶孔A或B胶孔堵住未出胶造成不固化。

组件影响:

1.硅胶不【bú】固化【huà】胶【jiāo】会从线盒缝隙边缘【yuán】流出,盒内引线会【huì】暴露在空气中遇【yù】雨【yǔ】水或【huò】湿气会【huì】造成连电使组件起火现象。

预防措施:

1.严格按照规定每小时确认硅胶表干动作。

2.定时确认硅胶配比是否符合工艺要求。

3.清洗工序要严格把关确保硅胶100%固化ok。

19EVA小条变黄

1.EVA小条长时间暴露在空气中,变异造成。

2.EVA受助焊剂、酒精等污染造成变异。

3.与不同厂商EVA搭配使用发生化学反应。

组件影响:

1.外观不良客户不接受。

2.可能会造成脱层现象。

预防措施:

1.EVA开封后严格按照工艺要求【qiú】在12h内用完,避免长时间暴【bào】露【lù】在【zài】空气中。

2.注意料件放置区域的5s清洁,避免在加工过程中受污染。

3.避免与非同厂家家的EVA搭配使用。

20组件色差

1.组件色差为原材料加工时镀膜不均匀造成。

2.焊接机在投放电池片未按照颜色区分投放造成。

3.返修区域未做颜色区分确认造成混片色差。

组件影响:

1.影响组件整体外观.造成投诉。

预防措施:

1.反馈给原材料改善.并对来料做严格检验卡管。

2.焊接机在投料时严格要求做颜色区分投放避免混片。

3.返修区【qū】域做好电池片【piàn】颜色等级的标识,返【fǎn】工时和返【fǎn】工后做自己动作,避免用【yòng】错片子造成色差【chà】。

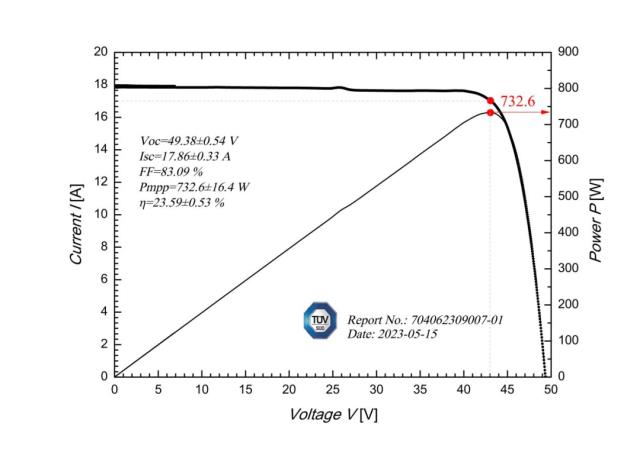

21功率衰减分类及检测方法

光伏组件功率衰减是【shì】指随着【zhe】光照【zhào】时间的增长,组件输出【chū】功率【lǜ】逐渐【jiàn】下降的【de】现象【xiàng】。光伏组件的功率衰减现象大致可【kě】分为三类:第一类,由于破坏性因素导致的【de】组【zǔ】件功【gōng】率衰减;第【dì】二类【lèi】,组件初始【shǐ】的【de】光致衰减;第三【sān】类,组件的老化衰减。第二类、第三类【lèi】是

组件影响:

1.组件输出功率逐渐下降。

预防措施:

1.加强光伏组件卸车、倒运、安装质量控制

2.光【guāng】伏组件【jiàn】功率【lǜ】衰减测【cè】试可通过光【guāng】伏组件I-V特性【xìng】曲线测试仪完成。

22网状隐裂

1、隐【yǐn】裂是指电池片中出【chū】现【xiàn】细小裂纹,电池片的隐裂会加速电池片功率【lǜ】衰【shuāi】减,影响组件的正常使用寿【shòu】命,同时电池片的【de】隐裂会在机械载【zǎi】荷【hé】下扩大【dà】,有可能导致开路性破坏,隐【yǐn】裂还【hái】可能会【huì】导致热斑效应【yīng】。

2、隐裂的产生是由于多方面原因共【gòng】同作用【yòng】造【zào】成的,组件受力不均匀,或【huò】在运输、倒运【yùn】过程【chéng】中剧【jù】烈的【de】抖动都【dōu】有可能造【zào】成电池【chí】片的隐裂。光伏组件在出厂前会进行EL成像检测【cè】,所使用的仪器为【wéi】EL检【jiǎn】测仪。该仪器利用晶体硅的电致发光【guāng】原理,利用【yòng】高分辨【biàn】率的【de】CCD相机【jī】拍摄组件的近红外图像,获【huò】取【qǔ】并判定组件的缺陷。EL检测仪能够检测太阳能电池组件有无隐裂、碎片、虚焊、断【duàn】栅【shān】及不同转【zhuǎn】换效【xiào】率单片电【diàn】池异常现【xiàn】象。

组件影响:

1.网状隐裂会影响组件功率衰减。

2.网状隐裂长时间出现碎片,出现热斑等直接影响组件性能。

预防措施:

1.在生产过程中避免电池片过于受到外力碰撞。

2.在焊接过程中电池片要提前保温(手焊)烙铁温度要符合要求。

3.EL测试要严格要求检验。

来源:solarhm